La roue de Deming est une transposition graphique de la méthode de management PDCA (Plan, Do, Check, Act). Cette roue a été présentée par le statisticien Deming aux industriels japonais dans les années 50. Les 4 phases de la roue de Deming sont :

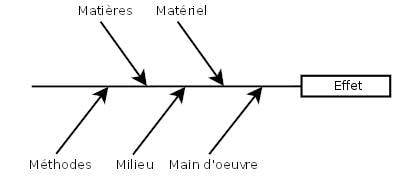

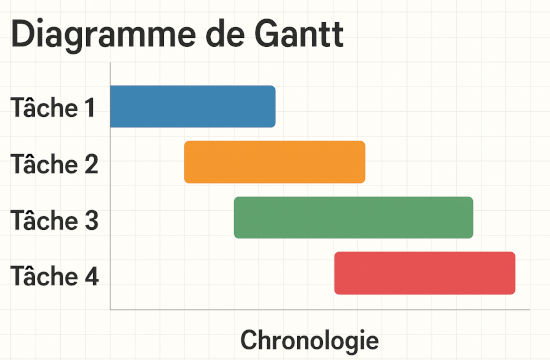

- Plan c’est-à-dire la phase préparatoire pour identifier le problème à résoudre avec recherche des causes et des solutions à l’aide d’un cahier des charges et d’un planning.

- Do c’est-à-dire la phase d’exécution débutant souvent par une phase de test.

- Check c’est-à-dire la phase de vérification à l’aide notamment d’indicateurs de performance.

- Act c’est-à-dire la phase de correction.

Et comme il s’agit d’une boucle, le cycle recommence tant que l’objectif ultime n’est pas atteint.